Лекция 14

1. Лекция 14. Технологии извлечения битумов и сверхтяжелых нефтей

Технология добычи нефтяных битумов зависит от многих факторов, в том числе от геологического строения месторождения, глубины залегания нефтяного битума, его физико-химических свойств, состоянием и запасами углеводородного сырья, географическим местоположением залежи и др.

В мировой практике известны следующие методы разработки месторождений природных битумов:

1) карьерный, при котором из залежи открытым способом извлекают породу, содержащую природный битум. Далее путем наземной переработки НБП из нее получают ПБ, используемый для производства синтетической нефти и других целей. Такой метод практичен при неглубоком залегании нефтебитуминозных пород;

2) шахтный, при котором разработка ведется с использованием дренажных и термических способов, в результате чего природный битум добывают из скважин, пробуренных непосредственно в шахте;

3) скважинный - битум добывают через пробуренные с поверхности скважины после воздействия на пласт пара или внутрипластового горения.

На сегодняшний день известно достаточно много технологий извлечения тяжелых нефтей и природных битумов, которые на практике доказали свою эффективность: это циклическая закачка пара (Cyclic Steam Stimulation -CSS), парогравитационный метод дренирования(Steam-Assisted Gravity Drainage - SAGD),холодная добыча (Сold heavy-oil production with sand- CHOPS), извлечение растворителями в парообразном состоянии (Vapor Extraction - VAPEX), процесс с добавлением растворителя (Solvent Aided Process - SAP), комбинации внутрипластового горения и добычи нефти из горизонтальной скважины (Toe to Heel Air Injection -ТНАI) новая технология CAPRITM (Catalytic upgrading Process In- situ) на базе ТНАI, предполагающая использование катализаторов окисления.

Технология открытой добычи нефтяного битума

На месторождении Атабаска с 1967 г. работает комплекс по добыче и переработке битума фирмы Great Canadian Oil Sands (GCOS).

Канадская фирма GCOS 81,8 % капитала которой принадлежат канадскому филиалу американской фирмы Sun Oil Philadelphia, после 12-летних исследований построила в 1964-1967гг. первый комплекс по разработке битума Атабаски открытым способом. Общее проектирование комплекса осуществляла фирма Candian Bechtel,в проектировании и изготовлении оборудования принимали участие фирмы США, Канады, Англии, ФРГ и других стран.

Технологическая схема комплекса GCOS состоит из следующих операций:

- очистка поверхности земли и вскрытие продуктивного пласта;

- открытая добыча битумного песчаника и транспорт его на перерабатывающий завод;

- экстракция битума из песчаника;

- замедленное коксование битума;

- разгонка жидких продуктов коксования;

- гидрообессеривание жидких продуктов коксования и их компаундирование в товарную нефть;

- сероочистка газообразных продуктов коксования битума и их риформинг с цепью получения водорода;

- получение элементарной серы из сероводорода;

- восстановление поверхности земли и растительности на месте выемки битумного песчаника.

Метод CHOPS

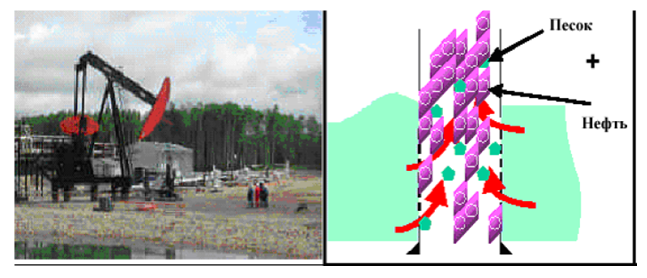

Метод «CHOPS» предполагает добычу нефти вместе с песком за счет осознанного разрушения слабосцементированного коллектора и создания в пласте соответствующих условий для течения смеси нефти и песка (рисунок 1).

Коэффициент извлечения нефти составляет порядка 8 - 15% начальных балансовых запасов. При холодной добыче успешно используется специализированное насосное оборудование (например, установки винтовых насосов), с помощью которого производится откачка специально созданной смеси пластового флюида и песка. Добыча песка приводит к возникновению длинных каналов, или «червоточин», обладающих высокой проницаемостью. Опыт показывает, что некоторые каналы могут отходить в стороны от эксплуатационной скважины на расстояние до 200 м.Сочетание пенистости нефти с высокопроницаемыми каналами обуславливает высокие коэффициенты извлечения и высокие дебиты, наблюдаемые у большинства нефтеносных пластов месторождения.

Рисунок 1 - Метод CHOPS

Несмотря на коммерческий успех технологии холодной добычи, существует ряд признаков, по которым можно судить о вероятном достижении предела ее возможностей. По имеющимся оценкам, объем добываемой в настоящее время нефти составляет 36 500 м3/сут (230 000 барр./сут), при этом согласно прогнозам в следующем десятилетии и произойдет снижение добываемых объемов на50%. Причиной такого снижения добычи являются следующие факторы:

- отсутствие новых месторождений, пригодных для разработки с применением методики холодной добычи;

- обводнение скважин за счет притока воды по сети каналов;

- снижение пластового давления и энергии пластов;

- низкий приток жидкости и высокий газовый фактор;

- невозможность эксплуатации скважин дольше 7-8 лет в силу вышеуказанных причин.

Таким образом, перспектива разработки данных пластов в будущем определяется разработкой технологий, которые будут использоваться после холодной добычи, чтобы обеспечить возможность извлечения остающихся 85 – 90% начальных балансовых запасов нефти.

Cкважинная добыча

Технология использования внутрипластового горения

В США в связи с глубоким залеганием, отсутствием водных ресурсов и в целях охраны окружающей среды намечено применение скважинных способов разработки месторождений нефтебитуминозных пород.

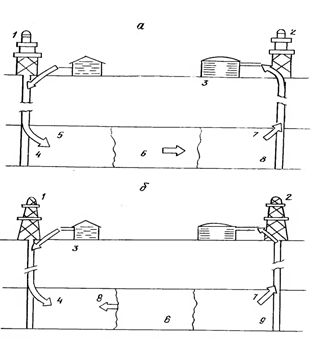

Предусмотрено использование двух разновидностей скважинной добычи НБП с внутрипластовым горением, отличающихся прямым или обратным направлением передвижения фронта горения (рисунок 2).

При прямом передвижении нефтебитуминозные породы зажигают горячим воздухом, подаваемым через нагнетательные скважины. Фронт горения через залежь пород продвигается в направлении движения потока воздуха от нагнетательных к продуктивным скважинам. Температуру для снижения вязкости битума поддерживают постоянной за счет горения остаточного углерода (кокса). Преимущества способа прямого горения — простое регулирование процесса, незначительный расход воздуха, недостаток — охлаждение и увеличение вязкости битума в холодной зоне у продуктивных скважин.

1—нагнетательная скважина; 2—продуктивная скважина; 5 — покрывающий слой; 4 — воздух; 5 —нагретый песок; 6 — зона горения; 7 —углеводороды; 8 —холодная зона подземного резервуара; 9 — нагретый песок

Рисунок 2 - Схема скважинной добычи нефтебитуминозных пород с прямым(а) и обратным (б) передвижением фронта горения

При разновидности скважинной разработки с обратным (реверсивным) движением фронта горения нефтебитуминозные породы зажигают горячим воздухом, подаваемым через продуктивные скважины. Фронт горения движется навстречу потоку воздуха, подаваемого через нагнетательные скважины. Преимуществом этого способа является движение битума к продуктивным скважинам через горячую зону, что не увеличивает его вязкость, недостатками — большие потери битума, сложность регулирования подачи воздуха.

Однако в данной технологии есть свои минусы. Специалистами ВНИГРИ на опытных участках месторождений полуострова Бузачи были изучены основные технологии разработки высоковязких нефтей (ВВН) и ПБ и их модификации: влажное внутрипластовое горение (ВВГ) и его влияния на полноту извлечения попутных компонентов - ванадия и никеля. Оказалось, что в результате применения метода ВВГ происходит безвозвратная потеря металлов в добываемой нефти, которая составляет для ванадия в среднем 36,3% от его извлекаемых запасов, достигая в зонах интенсивного воздействия 70-75%. Среднее содержание (% от исходного) ванадия и никеля в нефти при осуществлении ВВГ в зоне сильного воздействия составляет 39,5 и 38,6, среднего - 64,2 и 77,2, слабого- 81,5 и 91,7, без воздействия - 100 и 100 соответственно. Вследствие для месторождений содержащих в своем составе большое количество металлических компонентов экономически не целесообразно применять данную технологию.

Лабораторные исследования, проведенные американскими учеными, показали, что при скважинной разработке нефтебитуминозных пород методом реверсивного внутрипластового горения сгорает 10 %битума, 50% извлекается через скважины и 40% остается в залежи в виде кокса (остаточного углерода).

Технология добычи с использованием горячей водыSAGD

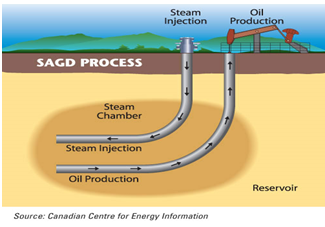

Одним из эффективных скважинных способов добычи природных битумов в мире является паротепловой метод, в частности технология гравитационного дренажа с применением пара (SAGD), широко распространенная в настоящее время в Канаде (рисунок 3). В соответствии с технологией SAGD бурятся две горизонтальные скважины, стволы которых параллельны друг другу, причем вышележащая по вертикали горизонтальная скважина является нагнетательной, нижележащая – добывающей (M.R.Butler).

Рисунок 3 - Технология гравитационного дренажа с применением пара (SAGD)

Процесс парогравитационного воздействия начинается со стадии предпрогрева, в течение которой (несколько месяцев) производится циркуляции пара в обеих скважинах. При этом за счет кондуктивного переноса тепла осуществляется разогрев зоны пласта между добывающей и нагнетательной скважинами, снижается вязкость нефти в этой зоне и, тем самым, обеспечивается гидродинамическая связь между скважинами. На основной стадии добычи производится уже нагнетание пара в нагнетательную скважину. Закачиваемый пар, из-за разницы плотностей, пробивается к верхней части продуктивного пласта, создавая увеличивающуюся в размерах паровую камеру. На поверхности раздела паровой камеры и холодных нефтенасыщенных толщин постоянно происходит процесс теплообмена, в результате которого пар конденсируется в воду и вместе с разогретой нефтью стекают вниз к добывающей скважине под действием силы тяжести. Рост паровой камеры вверх продолжается до тех пор, пока она не достигнет кровли пласта, а затем она начинает расширяться в стороны. При этом нефть всегда находится в контакте с высокотемпературной паровой камерой. Таким образом, потери тепла минимальны, что делает этот способ разработки выгодным с экономической точки зрения.

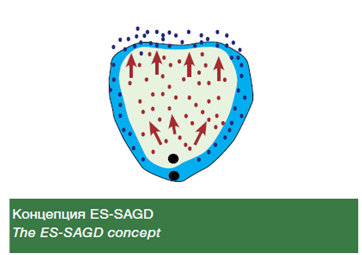

Гравитационное дренирование при закачке пара с расширяющимся растворителем (ES-SAGD)

В концепции процесса ES-SAGD углеводородная добавка низкой концентрации закачивается в поток в ходе гравитационно обусловленного

процесса, схожего с процессом SAGD (рисунок 4).

Рисунок 4 - Процесс ES-SAGD

Углеводородная добавка выбирается таким образом, чтобы она могла выпариваться и конденсироваться при тех же условиях, что и водная фаза. Таким образом, при выборе углеводородного растворителя, растворитель будет конденсироваться вместе с конденсированным паром на границе паровой камеры. Конденсированный растворитель вокруг контактной поверхности паровой камеры разжижает нефть, и, во взаимодействии с высокой температурой, снижает ее вязкость.

C повышением углеродного числа добавки растворителя повышается и температура парообразования. Самую близкую температуру парообразования к температуре нагнетаемого пара имеет гексан (215 °C при рабочем давлении в 2,1 мПа), что приводит к более высокому коэффициенту дренирования нефти из пласта. С другой стороны, температура парообразования C8 превышает температуру нагнетаемого пара и, по сравнению с гексаном, наблюдается снижение в коэффициенте дренирования нефти. Канадская Корпорация EnCana руководила пилотным применением процесса ES-SAGD на своем термальном проекте «Сенлак» (Senlac) в2002 г. для тяжелой нефти. EnCana испытала и продолжает эксплуатировать этот процесс на своем битумном SAGD проекте Кристина Лейк (ChristinaLake). На проекте Кристина Лейк в течение 5месяцев эксплуатировался традиционный процесс SAGD, затем последовало применение процесса ES-SAGD в течение примерно полугода до февраля 2005 г. В течение этого короткого временного периода наблюдалось значительное улучшение показателей добычи нефти и нефтепарового фактора (SOR). Было также отмечено серьезное улучшение качественных характеристик добываемой нефти. Suncor Energy и другие нефтяные компании в данное время испытывают либо планируют испытать процесс ES-SAGD в условиях промысловой эксплуатации.

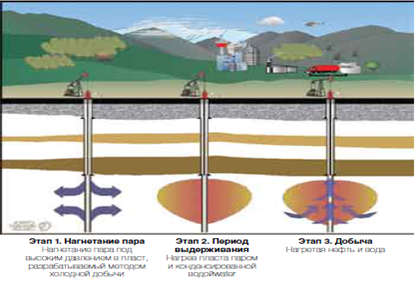

Циклическая закачкапара (cyclic steam stimulation -CSS)

Наиболее широко применяемыми методами добычи тяжелых нефтей и природных битумов являются паротепловые обработки призабойных зон скважин и закачка в пласт теплоносителей. Процесс паротепловой обработки (ПТОС) призабойной зоны скважины заключается в периодической закачки пара в добывающие скважины для разогрева призабойной зоны пласта и снижения в ней вязкости нефти, т.е. для повышения продуктивности скважин. Цикл (нагнетание пара, выдержка, добыча) повторяется несколько раз на протяжении стадии разработки месторождения. Из-за того, что паротепловому воздействию подвергается только призабойная зона скважины, коэффициент нефтеизвлечения для такого метода разработки остается низким (15-20%). Еще одним из недостатков метода является высокая энергоемкость процесса и увеличение объема попутного газа. Поэтому, в основном ПТОС применяются как дополнительное воздействие на призабойную зону скважины при осуществлении процесса вытеснения нефти теплоносителем из пласта, т.е. нагнетания теплоносителя с продвижением теплового фронта вглубь пласта. Паротепловое воздействие на пласт представляет собой неизотермическое вытеснение нефти теплоносителем (рисунок 5). Увеличение нефтеотдачи пласта при закачке в него теплоносителя достигается за счет снижения вязкости нефти под воздействием тепла, что способствует улучшению охвата пласта и повышает коэффициент вытеснения. В качестве рабочих агентов могут использоваться горячая вода, пар, горячий полимерный раствор и т. д.

Рисунок 5 - Циклическая закачка пара

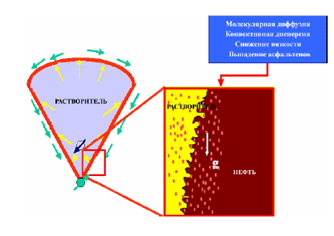

Метод VAPEX

В числе «холодных» способов добычи тяжелых нефтей и битумов с использованием растворителей следует указать так называемый VAPEX метод (рисунок 6)– закачка растворителя в пласт в режиме гравитационного дренажа. Этот способ воздействия предполагает использование пары горизонтальных скважин. За счет закачки растворителя в верхнюю из них, создается камера-растворитель (углеводородные растворители, в том числе этан или пропан). Нефть разжижается за счет диффузии в нее растворителя и стекает по границам камеры к добывающей скважине под действием гравитационных сил. Коэффициент извлечения нефти этим методом доходит до 60%, однако темпы добычи чрезвычайно низки.

Рисунок 6 - Процесс VAPEX

Комбинированный метод

Для повышения добычи и снижения энергозатрат некоторые компании начинают комбинировать методы VAPEX и SAGD. Одним из решений является технология SAP (Solvent Aided Process), в которой объединены преимущества указанных методов. В процессе SAP небольшое количество углеводородного растворителя вводится в качестве добавки в пар, закачиваемый при применении технологии SAGD. В то время как пар является основным теплоносителем и снижает вязкость нефти, добавка растворителя способствует ее разжижению в еще большей степени. Хотя улучшение экономических показателей зависит от конкретной ситуации, анализ полученных результатов показывает экономическую выгоду перехода с процесса SAGD на SAP.