Лекция 7

Лекция 7

1. Лекция 7. Каталитическая изомеризация

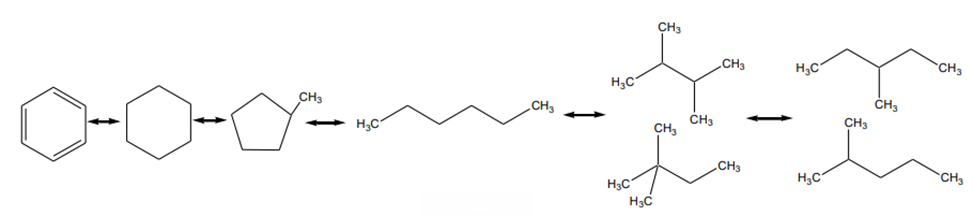

Изомеризация приводит к получению соединения с иным расположением атомов или групп, но при этом не происходит изменение состава и молекулярной массы соединения. • Реакции изомеризации углеводородов возможны благодаря изомерии, т. е. явлению, заключающемуся в существовании нескольких соединений с одинаковыми молекулярной массой, количественным и качественным составом, но различающимися физическими и химическими свойствами. Такие соединения называют изомерами.

Реакции изомеризации широко используются для получения дефицитных изомеров как низших, так и высших парафинов (изоалканов). • Разветвленные парафины С5–С6 имеют высокие октановые числа и являются хорошими компонентами автомобильных бензинов. • Изопентан и изобутан являются ценным сырьем для получения синтетических каучуков (например, изопрена). Изобутан используется также для получения алкилбензина, высокооктановых эфиров (МТБЭ). • Изомеризация высших алканов способствует снижению температуры застывания дизельного топлива, моторных масел.

С точки зрения нефтепереработчика: Каталитический риформинг: (тяжелые низкооктановые бензины + бензины термических процессов) → (ароматизированные высокооктановые бензины) Каталитическая изомеризация: (легкие прямогонные и вторичные н-алканы) → (высокооктановые изоалканы – ароматика)

Сырье:

- (лучшее) Пентан-гексановые фракции из газоконденсата и с установок ГФУ;

- Легкие прямогонные бензины;

- Бензины-рафинаты (т.е. после экстракции аренов из продукта КРа );

- Легкие бензины ГК;

Характеристики изомеризата:

- ИОЧ 68-83;

- Не содержит ароматики и олефинов;

- Не содержит серы;

Технологические особенности изомеризации:

- Малые капитальные и текущие затраты;

- Выход продукта близок к 100 %;

- Низкое потребление водорода;

Процесс изомеризации является одним из самых рентабельных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами.

Актуальность установок изомеризации также возросла с введением новых сверхжестких ограничений на экологические свойства автомобильных бензинов, включая ограничение по фракционному составу, содержанию ароматических соединений и бензола. Установки изомеризации позволяют получить топливо с характеристиками, отвечающими жестким стандартам ЕВРО-5.

В связи с принятием нового технического регламента, в России, начиная с 2002 года, наблюдается период активного ввода в эксплуатацию установок изомеризации на российских НПЗ.

Получаемый изомеризат обладает крайне высоким ОЧ – 81 (разница между ИОЧ и МОЧ – 2-3 п.); • Подходит для улучшения ОЧ легкой части бензина (н.к.-100 °С); • Для уменьшения разницы между ИОЧ и МОЧ в товарном бензине; • Для повышения октанового индекса (то же самое, что и ОЧ);

Для снижения содержания ароматики и, в частности, бензола; • Для выравнивания значений октановых чисел по всей массе испаряемого топлива;

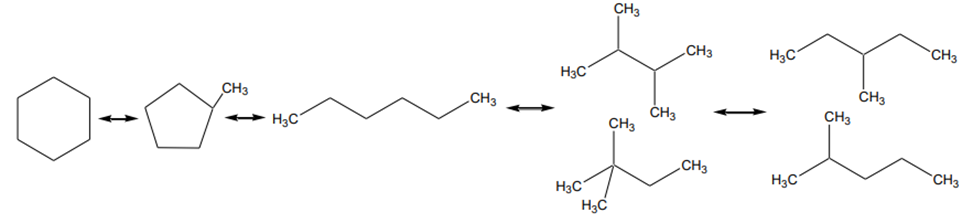

В целом, для промышленного процесса изомеризации пентан-гексановой фракции прямогонных бензинов характерны следующие типы реакций:

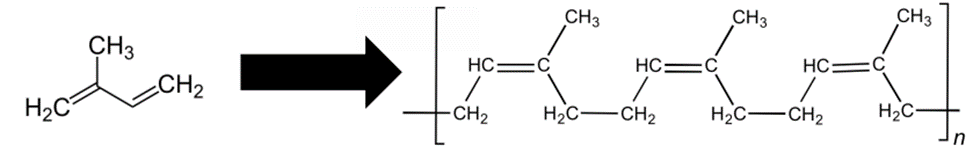

Изомеризация парафинов

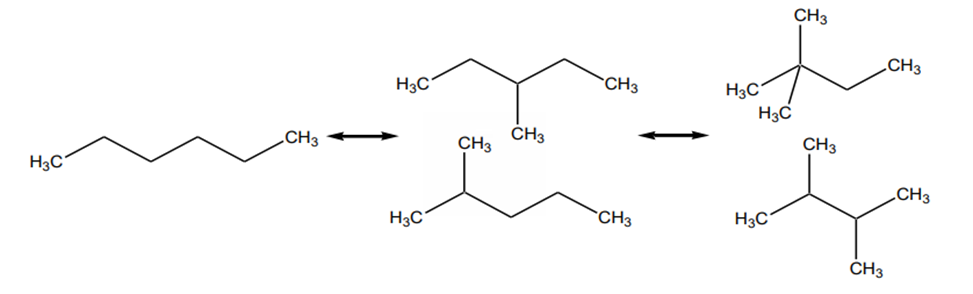

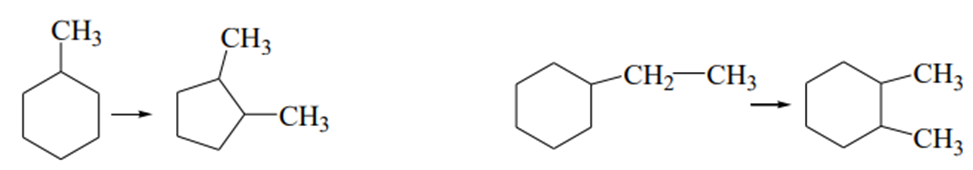

Размыкание колец нафтеновых соединений

Насыщение бензола

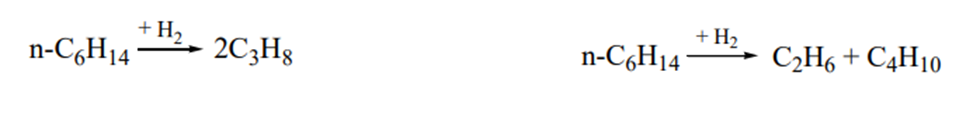

А также побочные реакции: • Гидрокрекинг

Трансалкилирование нафтенов

Реакции изомеризации парафинов являются обратимыми, протекают без изменения объема, с небольшим экзотермическим эффектом (6-8 кДж/моль). Термодинамическое равновесие зависит только от температуры:

- низкие температуры благоприятствуют образованию более разветвленных изомеров и получению изомеризата с более высокими октановыми числами;

- увеличение температуры всегда соответствует увеличению скорости реакции;

- при низкой температуре процесса действительный выход изокомпонентов будет намного ниже равновесного из-за низкой реакционной скорости;

- и, наоборот, при высоких температурах к равновесному выходу легче приблизиться из-за высокой скорости реакции, но выход – низкий.

Причем, равновесное содержание изомеров (при данной температуре) тем выше, чем выше число атомов С.

Таким образом, при высоких температурах выход изопарафинов ограничивается термодинамическим равновесием, а при низких температурах – низкой скоростью реакции (кинетическое ограничение).

Процесс изомеризации протекает на бифункциональных катализаторах по следующей схеме:

1. Вначале происходит дегидрирование н-парафина на металлических центрах катализатора.

2. Образовавшийся олефин на кислотном центре превращается в карбенийион, который легко изомеризуется.

3. Изомерные карбений-ионы, возвращая протон кислотному центру катализатора, превращаются в соответствующие олефины.

4. Олефины затем гидрируются на металлических центрах катализаторов изомеризации.

Основные параметры процесса:

Ø Температура

С повышением температуры скорость реакции изомеризации возрастает до ограничиваемого равновесием предела. Дальнейшее повышение температуры приводит лишь к усилению реакций гидрокрекинга с образованием лёгких газов. При этом возрастает расход водорода, а выход изомеров снижается.

Ø Давление

Повышение давления при прочих идентичных условиях снижает глубину, но повышает селективность изомеризации и ОЧ изомеризата. Увеличение парциального давления водорода снижает скорость дезактивации катализатора в результате торможения коксообразования. Выше 4 МПа скорость коксообразования почти не меняется.

Ø Объемная скорость подачи сырья

При постоянной степени превращения время контакта и температура оказывают антибатное влияние на скорость изомеризации. Например, для сохранения степени превращения при увеличении объемной скорости вдвое потребуется повышение температуры процесса примерно на 8-11 °С.

Ø Состав перерабатываемого сырья

Исследование влияния состава перерабатываемого сырья проводилось при постоянных технологических параметрах процесса: загрузка реакторного блока 85 м3 /ч, температура на входе в первый реактор 137 °С, давление 32 атм. В зависимости от состава перерабатываемого сырья ИОЧ изомеризата может изменяться в пределах 2-2,2 пунктов.

В настоящее время разработано 3 типа промышленных процессов изомеризации:

• Алюмоплатиновые фторированные катализаторы при температуре 360-440 °С;

• Платиноцеолитные катализаторы при температуре 250-300 °С;

• Платина на оксиде алюминия, промотированная хлором, или на сульфатированном оксиде циркония при температуре 120-210 °С.

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков: - блок подготовки сырья (как правило, включает гидроочистку сырья, стабилизацию гидрогенизата в отпарной колонне, а также может включать адсорбционную очистку сырья на молекулярных ситах); - блок четкой ректификации сырья изомеризации и/или полученного изомеризата; - блок изомеризации (как правило, включает, непосредственно, реакторный блок и узел осушки циркулирующего газа); - блок стабилизации полученного изомеризата.