Лекция 15

| Сайт: | Satbayev University - Институт дистанционного обучения |

| Курс: | Технология переработки тяжелой нефти / Айткалиева Гульзат Сляшевна |

| Book: | Лекция 15 |

| Printed by: | Гость |

| Date: | дүйсенбі, 2 ақпан 2026, 10:54 PM |

1. Лекция 15. Технологии переработки битумов и сверхтяжелых нефтей в синтетическую нефть

Переработка природных битумов с целью получения нефтепродуктов наиболее рациональна по двум вариантам: топливно-коксовому и масляно-битумному.

По первому варианту получают кокс и синтетическую нефть, пригодную для переработки на обычных НПЗ. По второму варианту предусматривается получение комплектов различных технических масел, дорожных и строительных битумов.

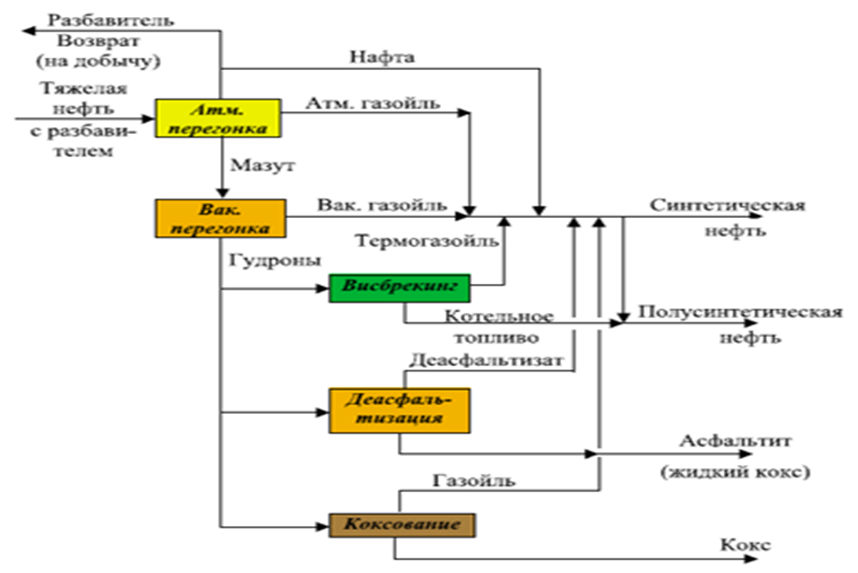

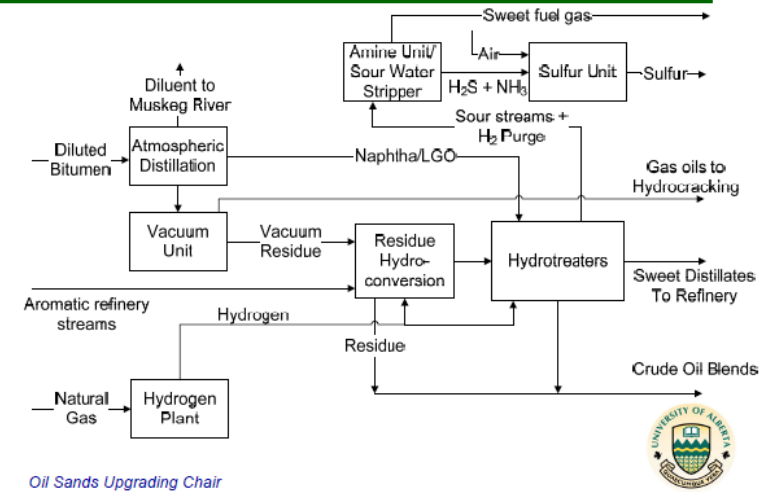

На заводах переработки битумов в синтетическую нефть (БСН) – полноценную высококачественную малосернистую без недистиллируемых остатков обеспечивают вторичные процессы глубокой переработки нефти. На рисунке ниже приведена поточная схема переработки тяжелых нефтей или битумов без каталитического гидрооблагораживания малосернистых нефтей или битумов.

Для строительство заводов БСН большой удельной мощности с многомиллиардными (долларовыми) капитальными затратами в ближайшей перспективе из-за дороговизны нереально. Рациональные решения необходимо искать в строительстве малых установок по переработке тяжелых нефтей в синтетическую или полусинтетическую нефть непосредственно на промысле, скорее всего в интегрировании с установками подготовки нефти (УПН).

Рисунок 1 - Типовая схема базовых технологий переработки тяжелых нефтей в синтетическую и или полусинтетическую нефть

Технология переработкинефтяных битумов ООО «НПЦ «ТЕРМАКАТ»

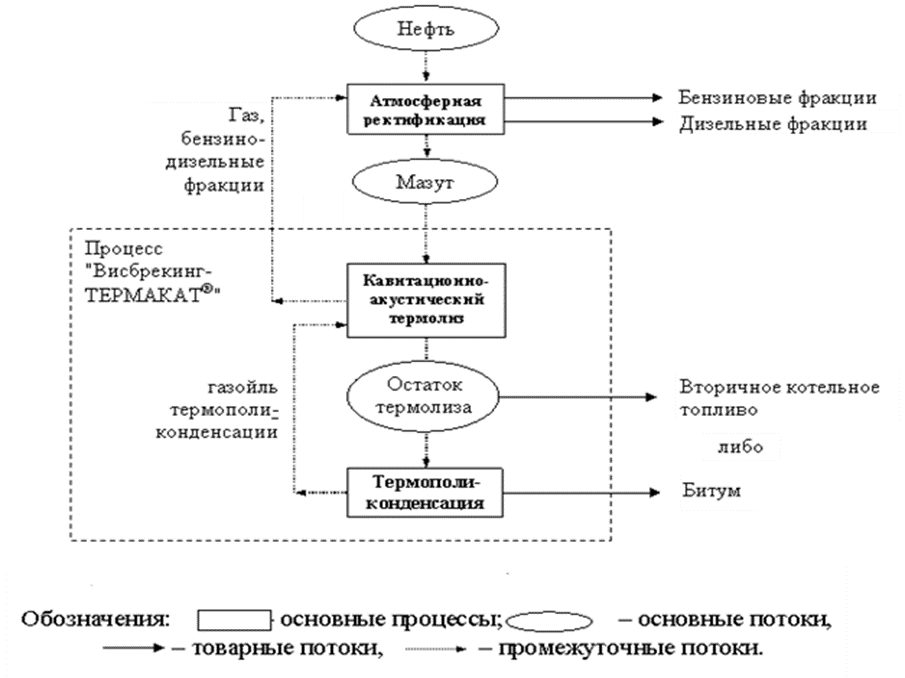

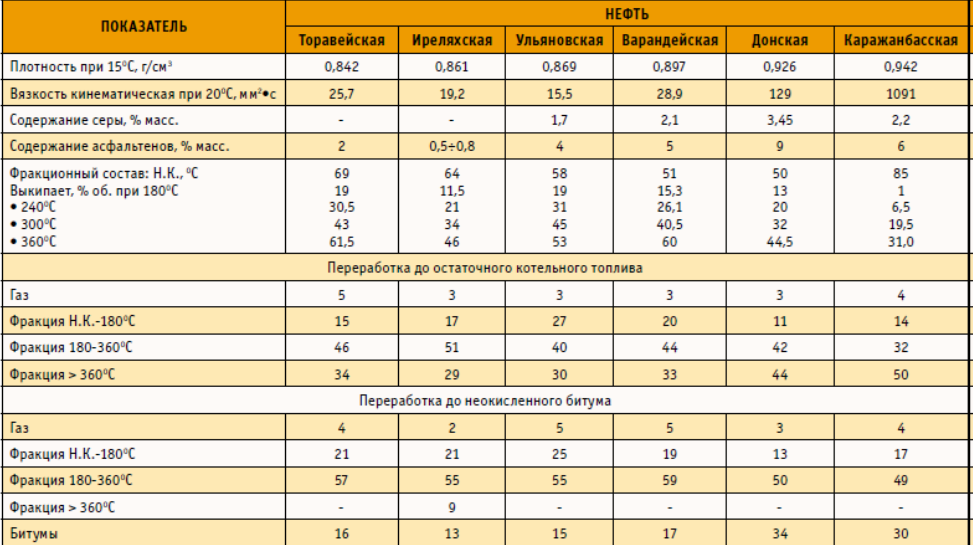

На российском рынке усовершенствованная технология висбрекинга представлена компанией Термакат и процессом интегрированной атмосферной перегонки совмещенный с висбрекигом “Висбрекинг-ТЕРМАКАТ®», обеспечивающий максимальную конверсию мазута в бензино-дизельные фракции. Данный процесс ведут по 2 направлениям: переработка до остаточного котельного топлива и до переработки неокисленного битума. Качественный и количественный состав конечных продуктов технологии «Висбрекинг-ТЕРМАКАТ®», как и любого термического процесса, прежде всего зависит от структурно-группового состава исходного сырья. Проводя процесс с учетом химических и физико-химических закономерностей термических превращений углеводородов, варьируя температуру процесса, давление в зоне реакции, время пребывания сырья в реакционной зоне, меняя агрегатное состояние реакционной массы за счет рециркулирующих потоков, получают дистиллятные и остаточные продукты желаемого качества и ассортимента. К примеру для месторождения Каражанбас выход н.к фракции – 180˚С составляет 14 % и 17 % по первому и второму варианту соответственно, а котельного топлива и битума 50 и 30 % соответственно.

Преимущества данной технологии

Термолиз идет практически вне области температур коксования. Агрегативная стабильность реакционной среды сохраняется даже при повышенной концентрации асфальтенов. Химический процесс может идти не минуты, а десятки минут. Результат - максимальная глубина превращения тяжелых углеводородов нефтяного сырья в светлые средне дистиллятные фракции и малый выход остаточного продукта – концентрированного коллоидного раствора смол и асфальтенов идеальной основы для производства битумов или пеков. Углубление процесса приводит к увеличению концентрации асфальтенов и получению битума или пеков без применения технологии окисления.

Применение кавитационно-акустического воздействия, позволяет подавить процессы коксообразования и интенсифицировать процессы деструкции за счет воздействия на микро гидродинамику жидких реакционных сред. В качестве генератора кавитации используются кавитационно-акустические насосы с регулируемой энергетикой кавитационного воздействия. Использование этого технологического приема позволило значительно снизить температуру крекинга – до 410°С и ниже, избежать нежелательного закоксовывания оборудования, а также снизить давление с 2,5 до 0,5-0,2 МПа и вдвое уменьшить металлоемкость оборудования.

Свойства полученных остаточных неокисленных битумов могут регулироваться в широком диапазоне значений, что гарантирует выпуск товарных битумов заранее заданной марки. НПЦ «Термакат» (г.Уфа) обладают малобюджетными технологиями глубокой переработки нефтяных остатков, в которых выход бензино-дизельных фракций гораздо выше чем в замедленном коксовании. В западных технологиях выход дистиллятов доходит до 40-60%, а по процессингу «Висбрекинг-Термакат» и до 88-93%, в остатке – высоковостребованные дорожные битумы. Срок окупаемости данной технологии от 1 до 3 лет, при мощности завода 200 тыс. тонн в год.Принципиальная постадийная поточная схема процесса «Висбрекинг-ТЕРМАКАТ®» приведена на рисунке 3.

Рисунок 2 - Схема потоков процесса «Висбрекинг ТЕРМАКАТ»

Качество получаемых продуктов

Так, при переработке первичных сернистых мазутов выход светлых дистиллятных продуктов составляет 55-60%, достигая 88-92% при переработке парафинистых газоконденсатных мазутов и газойлей. Бензиновые фракции, вырабатываемые по процессу, по основным физико-химическим свойствам, как и бензины висбрекинга соответствуют автомобильным бензинам АИ-80 (ОЧ ММ), дизельные фракции – низкозастывающим сортам дизельных топлив. Относительно низкая окислительная стабильность дистиллятных фракций, характерная для продуктов термического происхождения из-за повышенного содержания в них непредельных соединений, может быть доведена до требований нормативов как в условиях НПЗ – за счет вторичной переработки фракций в смеси имеющихся дистиллятных потоков, так и на малотоннажных установках – путем компаундирования с антиокислительными присадками, а также с родственными продуктами первичного происхождения. Качество неокисленных остаточных продуктов весьма высоко, соответствует ТУ и ГОСТам, и зачастую превосходит их требования. Так, неокисленные дорожные битумы, вырабатываемые из высокосернистого сырья, характеризуются уникальным комплексом термомеханических свойств – высокой дуктильностью в сочетании с повышенной температурой размягчения и низкой температурой хрупкости.

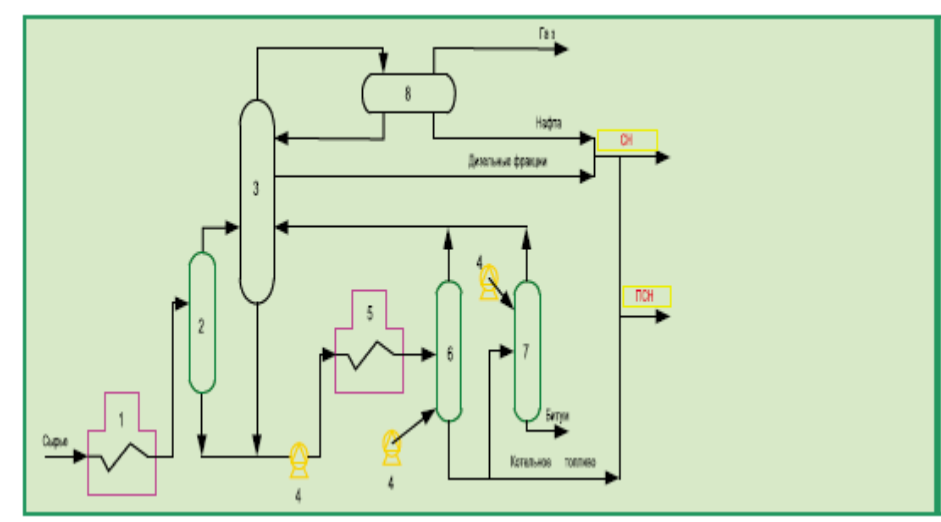

Переработку битумного сырья предусматривает переработку высоковязких нефтей или битумов интегрированной атмосферной перегонки нефти, совмещенной с висбрекинг – «Висбрекинг-ТЕРМАКАТ®» (рисунок 4).

1- печь висбрекинга, 2 – реактор-сепаратор, 3 – атмосферная ректификационная колонна, 4 – кавитационно-акустические насосы, 5 – реакционная печь, 6 – реактор термолиза, 7 – реакто термополиконденсации, 8 – сепаратор.

Рисунок 3 - Принципиальная схема

«Висбрекинг-ТЕРМАКАТ®»

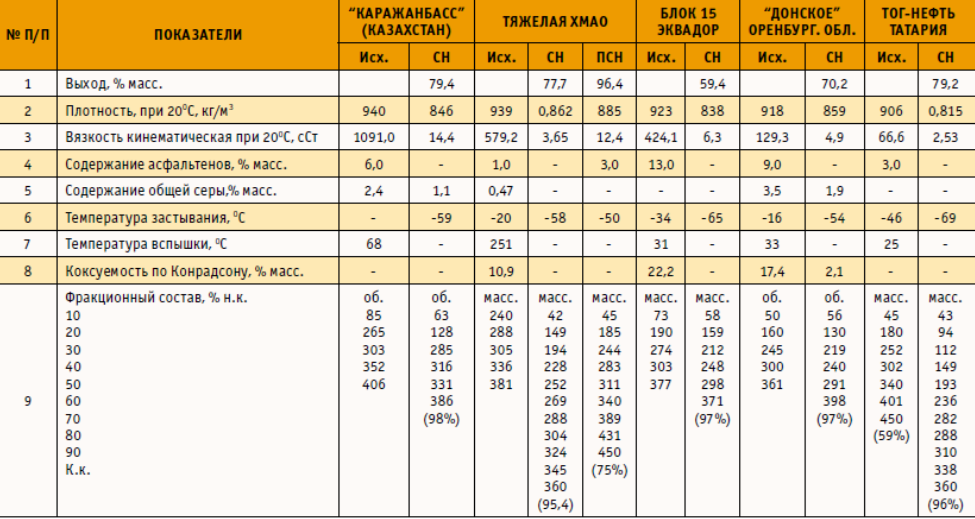

Качественный и количественный состав конечных продуктов технологии «Висбрекинг-ТЕРМАКАТ®», как и любого термического процесса, прежде всего зависит от структурно-группового состава исходного сырья (табл. 1). Проводя процесс с учетом химических и физико-химических закономерностей термических превращений углеводородов, варьируя температуру процесса, давление в зоне реакции, время пребывания сырья в реакционной зоне, меняя агрегатное состояние реакционной массы за счет рециркулирующих потоков, получают дистиллятные и остаточные продукты желаемого качества и ассортимента.

Таблица 1 - Переработка нефтей по процессу «Висбрекинг-ТЕРМАКАТ®» до котельного топлива либо до битума

Технологическая концепция

Компоновочная технологическая блок-схема установки представлена единым интегрированным блоком в составе технологических модулей: подготовки нефти + атмосферная перегонка нефти и дистиллятов термолиза + блок термолиза мазута + блок термополиконденсации остатков до товарных битумов + блок рекуперации тепла (рисунок 3).

Термолиз идет практически вне области температур коксования. Агрегативная стабильность реакционной среды сохраняется даже при повышенной концентрации асфальтенов. Химический процесс может идти не минуты, а десятки минут. Результат - максимальная глубина превращения тяжелых углеводородов нефтяного сырья в светлые средне дистиллятные фракции и малый выход остаточного продукта – концентрированного коллоидного раствора смол и асфальтенов идеальной основы для производства битумов или пеков. Углубление процесса приводит к увеличению концентрации асфальтенов и получению битума или пеков без применения технологии окисления. Свойства полученных остаточных неокисленных битумов могут регулироваться в широком диапазоне значений, что гарантирует выпуск товарных битумов заранее заданной марки.

При производстве битумов получаемые бензино-дизельные дистиллятные фракции характеризуются показателями, соответствующими по своим свойствам дизельным фракциям.

«Битумный» режим технологии (таблица 2). В качестве остаточного продукта на одном и том же технологическом оборудовании при изменении технологических режимов вместо битумов можно производить тяжелые котельные топлива. Установки «Висбрекинг-ТЕРМАКАТ®» имеют мощность переработки 200 тыс.тонн нефти в год.

Таблица 2 - Свойства синтетических нефтей по технологии «Висбрекинг-ТЕРМ АКАТ®»

Оценочная стоимость инвестиций

Предварительная оценка кап.затрат в технологию – 320 млн руб. Расчетная цена удорожания 1 т синтетической нефти не превысит 900-1600 руб., а сама нефть, ранее не принимаемая в трубопровод транснефти, получит статус товарной и высоколиквидной.

Сольвентная технология переработкиприродных битумов

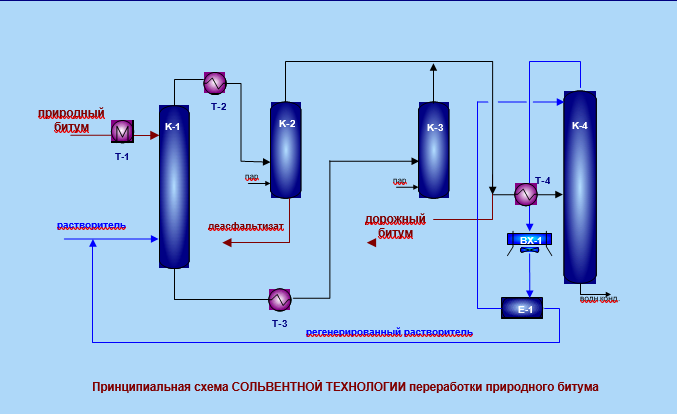

Данный проект находится на стадии научной разработки. «Сольвентная» технология переработки природных битумов (рисунок 4) является низкозатратной, экологически чистой и реализуется при температурах не выше 100°Си давления не выше 0,3 МПа. При этом ценные природные компоненты сырья не разрушаются, повышая качество продукции.

Преимуществами сольвентной технологии являются:

- возможность переработки как природного битума, так и нефтяных остатков с получением качественных неокисленных битумных материалов;

- возможность регулирования ассортимента и качества получаемых продуктов изменением режима проведения процесса;

- данная технология на 30% экономичнее традиционных методов переработки тяжелого нефтяного сырья;

- низкие энергозатраты (температура процесса не выше 150°С, давление не выше 0,3 МПа);

- невысокие капитальные затраты (доступное отечественное оборудование, возможность использования существующего заводского оборудования);

- отсутствие токсичных стоков и выбросов;

- переработка сырья на месте его добычи.

Рисунок

4 - Принципиальная схема сольвентной технологии переработки природного битума

Технология предприятия SUNCOR

На предприятии, битум из битуминозных пород месторождения Атабаски получают по схеме изображенной на рисунке 5.

Описание технологическо

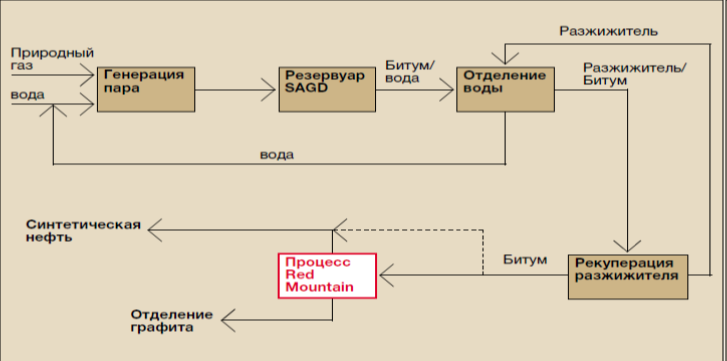

Проект №2: Добыча 25 000 барр/ день тяжёлой нефти паровым гравитационным дренажом, паровой гравитационный дренаж вместе с процессом переработки тяжёлой нефти.

При добыче с помощью типового процесса парового гравитационного дренажа или прямой инжекции пара лёгкий разжижитель, такой как углеводородный конденсат (50…60 API), смешивается с тяжёлой нефтью для снижения её вязкости и удовлетворения требований транспортировки. Этот разжижитель часто продаётся с надбавкой к рыночной цене нефти, такой как «Брент» или «западно-техасская средняя». В большинстве случаев результирующая смесь состоит на 35 % из разжижителя и 65 % битума (по весу). Технологии переработки тяжёлой нефти от Red Mountain могут быть использованы для получения синтетической нефти из части добычи, которой можно заменять приобретаемый на стороне и доставляемый дорогостоящий разжижитель. Альтернативным вариантом является переработка в синтетическую нефть всего объёма добычи. Было проведено соответствующее изучение для добывающей компании с производительностью 25 000 барр/день. Для предприятия капитальные затраты определялись вместе с процессом переработки тяжёлой нефти и без него. Третьей опцией была гидроочистка средней части дистиллята синтетической нефти для удовлетворения спецификации по низкому содержанию серы и, таким образом, получения более высокой рыночной стоимости синтетической нефти. Базовое предприятие только с паровым гравитационным дренажом и разжижителем дало доход в 32 % до вычета налогов по сравнению с 37 % в случае с нашей переработкой тяжёлой нефти. Опция гидроочистки дала 38 % дохода.

Технология «ТИРУС» переработки тяжелой высоковязкой нефти

Технология «ТИРУС» (рисунок 11) основывается на совместном термомеханическом воздействии на сырье с использованием законов гидродинамики и тепломассообмена для организации инициированного крекинга в условиях кавитации и ультразвуковых колебаний.

Исследования и принципиальная конструкторская проработка оборудования для осуществления процесса «ТИРУС» проведены на пилотной установке производительностью до 200 кг/ч (1500 тонн в год) по сырью.

Ей присуще то, что:

- в аппаратах «ТИРУС» нет движущихся частей, что увеличивает ресурс оборудования;

- после обработки сырья в аппарате «ТИРУС» выход наиболее ценных светлых (бензиновых и дизельных) продуктов увеличивается в 2-15 раз в зависимости от состава сырья (тяжелая нефть, мазут и т.д.);

- в предлагаемой технологии катализаторы и реагенты не используются, поэтому стоимость процесса и оборудования значительно (примерно в 10 раз) меньше, чем при использовании известных углубляющих процессов, например каталитического и гидрокрекинга, при сопоставимых результатах.

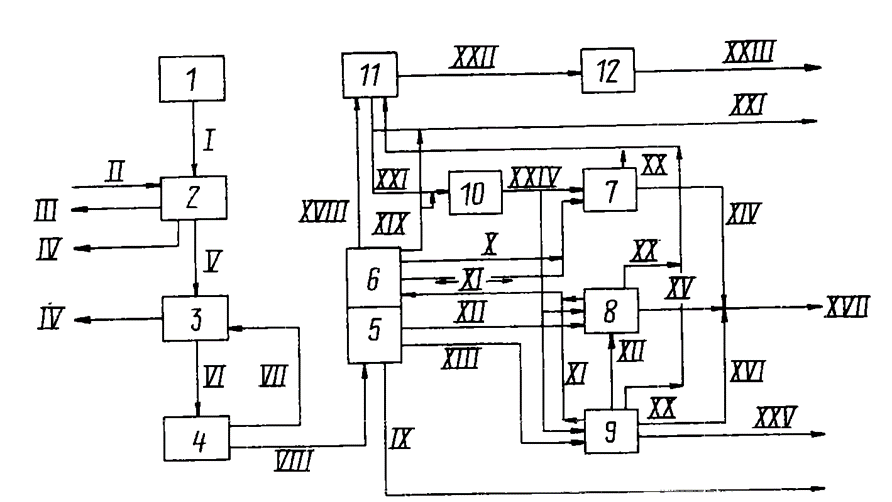

й схемы. Отделенный от породы битум VI перекачивают на химическую переработку в растворе постоянно рециркулирующего растворителя VII, которым служит легкая фракция гидроочишенного битума- нафта.Первой стадией химической переработки битума является его замедленное коксование. Непосредственно перед коксованием от битума отгоняют растворитель и подогревают битум до температуры 480°С. Расход битума в аппараты «замедленного коксования составляет 9174 м3/с, плотность сырого битума изменяется в пределах 1,0143-1,0291 г/см3.

I - битумный песчаник; II - вода; III- крупные куски породы; IV - экстрагированный песчаник; V - битум после первичной экстракции; VI - битум после вторичной экстракции; VII -рецикл растворителя; VIII - битум (9174 м3/с, 1,016 г/см3); IX —кокс (2600 т/с); X - пентан; XI- нафта (2260 м3/с, 0,775г/см3);XII - керосин (1450 м3/с, 0,871 г/см3;XIII — газойль (3850 м3/с; 0,952 г/см3); XIV - очищенная нафта (2560 м3/с,0,732 г/см3); XV - очищенный керосин (1685 м3/с, 0,839 г/см3); XVI - очищенный газойль (2910 м3/с, 0,880 г/см3); XVII - синтетическая нефть (7155 м3/с,0,821 г/см3); XVIII - углеводороды до С3; XIX - бутаны; XX сбросной газ; XXI - очищенный углеводородный газ; XXII « сероводород (332,2 т/с серы); XXIII - сера (316 т/с); XXIV - водород; XXV - котельное топливо.

Рисунок 5 - Схема переработки битума в конечные продукты

Установка замедленного коксования битума 5 состоит из трех параллельных линий, каждая из которых работает в периодическом режиме с циклом в 24 часа. Каждая линия имеет печь подогрева сырья до температуры 482-487°С и два аппарата замедленного коксования диаметром около 8 м. Все три линии обслуживает единая фракционирующая установка, работающая в непрерывном режиме. Продукцией коксовой установки являются кокс IX (2600 т/с), газообразные и жидкие углеводороды с к.к. 454°С. Получаемый кокс содержит 82,4% углерода, 13% летучих, 4,4% золы, имеет влажность 0,1% и транспортируется на местную ТЭЦ и частично на склад. Легкие углеводороды делят на фракционирующей установке 6 на фракцию до С3(XVIII), бутаны (XIX) и пентаны (X). Жидкие углеводороды разделяют на три фракции: нафту (XI) 2260 м3/с, керосин (XII) 1450 м3/с и газойль (XIII) 3850 м3/с. Далее все три потока раздельно поступают на гидроочистку. Гидроочистку нафты от сероводорода осуществляют при давлении 50,25 ат. (7), гидроочистку керосина (8) и газойля (9) – при давление 105,0 ат„ Все реакторы гидроочистки керосина и газойля изготовлены из хромовой стали с толщиной стенки около 14 см. Диаметр газойлевых реакторов 2,74 м, высота 30,5 м, вес около 300 т. Кроме того, при гидроочистке жидких углеводородов образуют газообразные продукты, которые объединяют в один поток.

Объединенный газовый поток с установок гидроочистки и замедленного коксования битума поступает на установку абсорбционной моноэтаноламинной очистки 11. Выделенный здесь сероводород XXII, эквивалентный 332,2 т серы, перерабатывают затем (12) в элементарную серу XXIII.Суточное производство серы составляет 316 т. Очищенный от сероводорода газ распределяют на топливные нужды и производство водорода.

Водородная установка 10 имеет производительность 1800 м3/с водород 85%-ной чистоты XXIV. Поступающее на установку сырье предварительно очищают щелочью от остаточной серы, затем пропускают над Со-Мо -катализатором для насыщения непредельных углеводородов и перевода меркаптанов в сероводород и окончательно доочищают от сероводорода на ZnO-катализаторе при 370°С. Подготовленное таким образом сырье смешивают с водяным паром и направляют на каталитическую конверсию под давлением 21 атм. Температура выходящего из конверторов продукта 830°С, состав: 85 об.% Н2; 3,6% СН4 и 1.4% С02 + СО.

Технология предприятия SYNCRUDE

«Syncrude Canada» - совместное предприятие из 8 компаний. На комплексе «Syncrude» технологическая схема переработки битума в целом аналогична схеме предприятия «Suncor». Отличие заключается в том, что вместо замедленного коксования здесь используется коксование в псевдоожиженном слое с последующей газификацией кокса по технологии процесса «Флексикокинг». При этом выход синтетической нефти на исходный битум достигает 85% (масс.) при выходе балансового кокса 10% (масс.). Преимуществом «Флексикокинга», помимо более высокого выхода жидких продуктов, является возможность превращения кокса в газ с теплотой сгорания 3,7—4,8 МДж/м3.После удаления сероводорода газ можно использовать в качестве энергетического топлива, не загрязняющего окружающую среду. Вместе с тем самому процессу присущ повышенный выброс диоксида серы, достигающий 3,2 кг/м3 перерабатываемого битума.

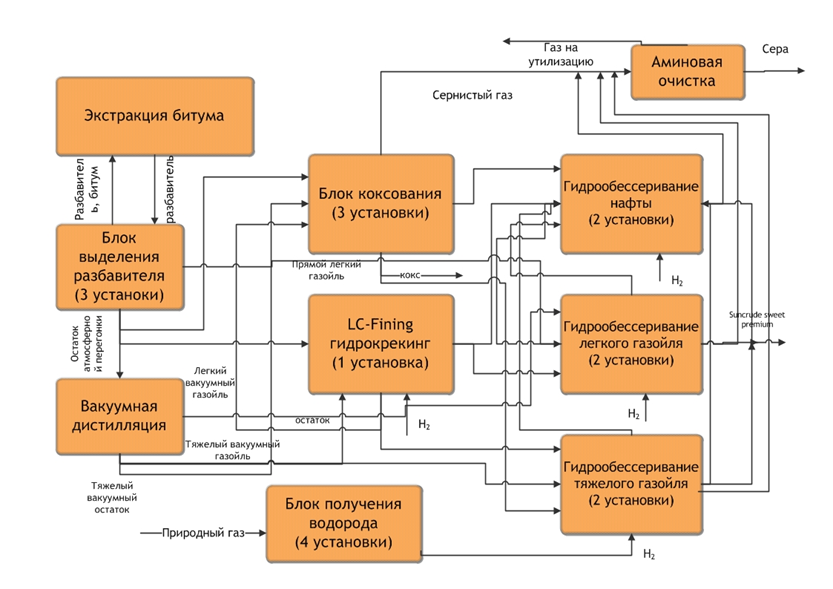

В 2006 компания Syncrude (проект UE-1) провела модернизацию 5 гидронерераторов и установили дополнительный блок установки выделения разбавителя, жидкости коксования и блок насыщения ароматических соединения для легкого газойля. С целью увеличить производительность и улучшения качества дизельного топлива (цетановое число) и реактивного топлива (высота некаптящего пламени)при одновременном снижений влияния на окружающую среду. На рисунке 6 ниже представлена упрощенная блок схема текущего процесса модернизации.

Блок выделения разбавителя

Блок состоит из 3 установок, третья установка была сконструирована в2006. Битум после 2 ступенчатой экстракции фракционируется в атмосферных дистиляторах, где выделяют тяжелую нафту и легкий газойль. Разбавитель возвращается в секцию экстракции, а легкий газойль направляется на гидрокрекинг. Часть атмосферного остатка идет на блок вакуумной дистиляции, часть на устрановку LC-Finer гидрокрекина и наустрановку гидрообессериваниялегкого газойля.

Вакуумная дистиляция

На устаноке дистилируется остаток атомосферной перегонки в легкий газойль, тяжелый газойль и остаток вакумной дистиляции. Легкий и тяжелый газойль подаются на устаноки гидрообессеривания. Остаток вакуумной дистилляции направляется на установку LC-Finerгидрокрекинга и установку коксования.Загрузка установки285,000 баррелей в день.

Рисунок 6 - Упрощенная блок схема текущего процесса модернизации предприятия Suncrude

Коксование

Блок коксования. На преприятии размещено 3 установки коксования. Третья установка была введена в эксплуатацию в 2006 году.На установки подаетсяостаток атмосферной и вакуумной дистилляции, а также остаток с процесса LC-Finer гидрокрекинга. Получаемые продукты сернистый газ, жидкие углеводороды, и кокс. Жидкие углеводород подаются на фракционирующие установки легкого и тяжелого газойля. Нафта проходит очистку на установке гидрообессеривания. Новая установка коксования оснащена дымовым обессериванием газа, для дальнейшей конверсии серы (как побочного продукта) в отходящем газе аммоний сульфатной горелки.

Новая установка коксования оснащенадымовым обессериванием газа, для конверсии серы в отходящем газе горелки до удобренияв виде сульфата аммония в качестве побочного продукта.

LC-FINER гидрокрекинг

LC-Finer гидрокрекинг крекирует остаток атмосферной и вакуумной дистилляции на катализаторах в присутствии водорода. Получаемые жидкие углеводороды подаются на установку фракционирования где выделяют легкую и тяжелый нафту, легкий и тяжелый газойль, а также остаток гидрокрекинга. Легкая нафта, легкий и тяжелый газойль поступают на установку гидрообессеривания. А тяжелая нафта направляется на установку 2 ступенчатой экстракции в качестве разбавителя. Загруженность установки составляет 50,000 баррелей в день.

Установка получения водорода

На блоке получения водорода установлено 4 установки, последня была введена в эксплуатацию в 2006 году.

Гидрообессеривание

На предприятии иммется 5 установк гидрообессеривания. 2 установки для гидрообессеривания нафты, 1 для легкого газойля, 2 для тяжеллого газойля.В 2006 году была добавлена еще 1 установка гидрообессеривания для насыщения ароматики длядизельного и реакивного топлива, с целью улучшения показателей цетанового числа и высота некаптящего пламени.

Гидрообессеривание нафты

Имеется 2 параллельно работающие установки. Каждая имеет 3 реактора: диолефиновый реактор и 2 основных. Диолефиновый реактор гидрируется диолефины в сырье (в основном коксовая нафта)при низких температурах, с целью исключения полимеризации, которая приводит к дезактивации катализатора.

Основные реакторы уменьшают количество содержание азота до 1ppm, что позволяет проводить гидрообессеривание нафты на катализаторах содержащие благородные металлы.

До проекта модернизации, газ-жидкостаная фаза не равномерно вступали в реакции по всему объему реактора. После модернизации были разделены продукты после деолефинового реактора на легкую и тяжелую фракцию, где они были направлены в 2 основных реактора, что привело к минимизации неравномерного распределения реакции в реакторе. Мощность установки48,500баррелей в день на одну установку.

Гидрообессеривание легкого газойля

Процесс проводится с целью удаления сернистых и азотистых соединений. Насыщение ароматических соединений случайны но желательны в данном процессе. На установке имеется 3 параллельно работающих реактора, с целью улучшения качества продуктов. Мощность 100,000/ баррелей в день.

Гидрообессеривание тяжелого газойля

На установку подается тяжелый газойль с установки коксования, гидрокрекинга и ваккумной дистилляции. Каждый блок имеет 2 реактора: предохранительный обеззоливающий реактор (аппарат, наполненный активным или инертным материалом, через который пропускается нефтепродукт с целью отделения содержащейся в нем золы и металлов) и основной (удаление сернистых и азотистых соединений). По проекты UE-1 была введена фракционирующая установка для легкого газойля из общего количества жидких углеводородов. Далее легкий газойль направляется на новую установку насыщения ароматических соединений. Мощность блока 75,000 баррелей в день.

Блок насыщения ароматических соединений

Новый блок был введен в эксплуатациюв 2005 году, где выпускается дизель с цетановым числом40 и реактивное топливо с высотой некаптящего пламени 19 мм. Сырье подается с утановок атомосферной дистиляции, коксования, гидрокрекинга и гидрообессеривания тежелого газойля. Иммется 2 блока каждый из которых состоит 2 реакторов: гидрообессеривая с Ni-Mo катализатором с целью уменьешния серы и азатаи реактор гидрирования с Ni-W катализатором с целью уменьшения ароматических соединений. Мощность установок 85,000 баррелей в день.

Технология переработки нефтяного битума компании SHELL

В 2003 году компания Shell модернизировала НПЗ Scotford установками Upgrader Scotford, для переработки битума. Ежедневно на установке Upgrader Scotford, получают 100 000 баррелей синтетической сырой нефти. Новая технология переработки битума заключается в добавке водорода в битум, в следствии чего происходит разрыв высокомолекулярных углеводородов. Этот процесс называется гидро-преобразования. Технологическая схема переработки битуминозных песков представлена на рисунке. Конечными продуктами являются, бензин, дизельное, реактивное топливо, пропан, бутан, бензол. Бензине составляет 5 ppm. Бензин обогащают азотом, и вводят присадки. Содержание серы в дизельном топливе составляет мене 10 ppm .

Рисунок 7 - Технологическая схема переработки природного битума компании Shell [21]

Нетрадионная переработка природного битума и высоковязскихнефтей

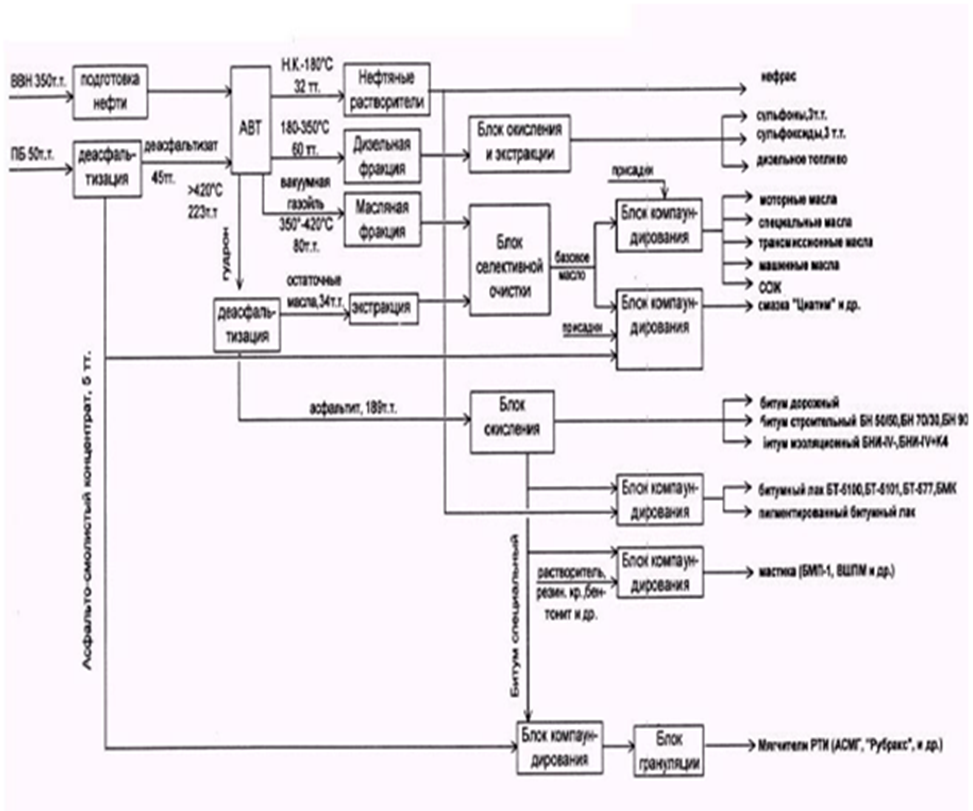

Нетрадиционная переработка ПБ представлена на рисунке 8. В правой части представлен примерный перечень получаемых от переработки ПБ и ВВН продуктов, пользующихся наиболее широким потребительским спросом на рынке нефтепродуктов.

Правомерность выбранной схемы переработки ПБ подтверждена результатами лабораторных испытаний и работ на опытно-промышленных установках на базе Шугуровского НБЗ и Института Проблем нефтехимпереработки (г. Уфа).Предлагаемая схема переработки принята за основу Программы освоения ресурсов природных битумов Республики Татарстан.

Рисунок 8 - Принципиальная схема переработки ПБ и ВВН

Процесс переработки тяжёлого нефтяного сырья компании RED MOUNTAIN

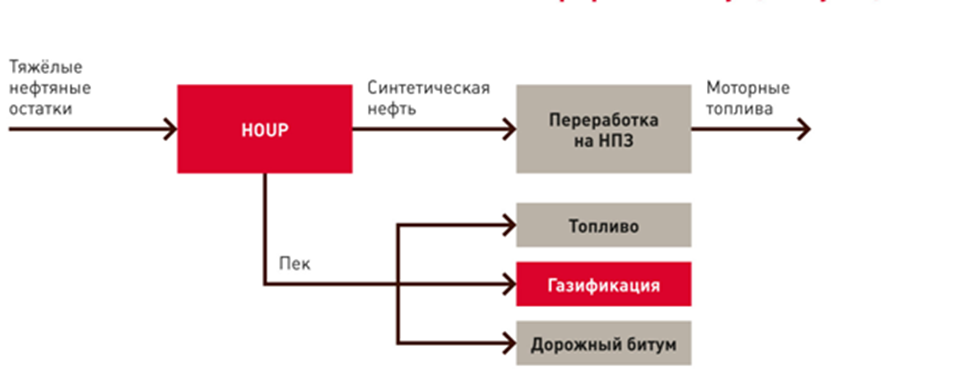

Процесс переработки тяжёлого нефтяного сырья Heavy Oil Upgrading Process (HOUP) компании Red Mountain основан на использовании перегретого пара среднего давления для разрыва молекул тяжёлой нефти приблизительно пополам. В процессе переработки не образуются значительные количества газов разложения и/или кокса. В результате этого процесса образуются два основных продукта: синтетическая нефть и тяжёлый остаток, называемый пеком. Выход синтетической сырой нефти из тяжёлых нефтей типично находится в диапазоне 85–95 объёмных процентов.

Рисунок 9 -Принцип работы процесса переработки тяжёлой нефти от Red Mountain

На рисунке 9 вверху показан принцип работы процесса переработки тяжёлой нефти от Red Mountain. Подогретая сырая нефть впрыскивается в поток перегретого пара с помощью инжекторов запатентованной конструкции. Крекинг сырья происходит практически только в инжекторе. Далее продукты реакции попадают в камеру реактора, время пребывания в котором составляет всего лишь несколько секунд, но этого достаточно, чтобы способствовать образованию стабильного продукта.

Почти все составляющие процесса являются традиционными:

- подогрев нефтяного сырья до температуры близкой к температуре крекинга;

- производство пара среднего давления;

- перегрев пара;

- разделение пека и синтетической сырой нефти;

- отделение водного конденсата от синтетической нефти;

- конденсация насыщенного водяного пара и последующая очистка водного конденсата для его использования в качестве воды для производства пара, если необходимо;

- фракционирование синтетической сырой нефти в продукты перегонки в соответствии с потребностями локального рынка.

Единственными нестандартными единицами оборудования являются относительно малогабаритный инжектор и реакционная камера.

Нефтяное сырьё подогревается до температуры немного ниже температуры крекинга, а затем распыляется в струю перегретого пара среднего давления. Сочетанием тепла от пара и гидравлического усилия подводится как раз такое количество энергии, чтобы разрушить самые слабые связи огромной молекулы сырья, что ведет к ее разрыву приблизительно пополам. В то время как стандартные тепловые и гидрогенизационные процессы (с катализатором или без него) разрывают молекулы нефтяного сырья с образованием большого количества газов разложения и кокса, при процессе переработки тяжёлой нефти, образуется незначительное количество этих побочных продуктов. В процессе образуются стабильные продукты в виде облагороженной нефти (синтетическая сырая нефть) и пека, представляющего собой вязкий продукт, который может быть использован, как при производстве дорожного битума, так и различных видов печного топлива. Синтетическая нефть, получаемая в процессе переработки тяжёлого нефтяного сырья, как правило, имеет плотность на 12 API выше (является более лёгкой), чем исходное сырьё. Интегрирование с процессом SAGDи в существующие НПЗ показано на рисунке 10 и 11.

Рисунок 10 –Интегрирование процесса Red Mountain с процессом SAGD

Реализация проектов процесса Red Mountain

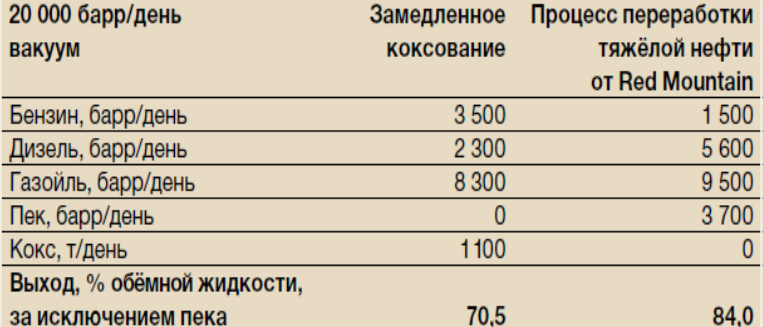

Проект №1: Замедленное коксование в сравнении с процессом переработки тяжёлой нефти от Red Mountain в Тринидаде.

Независимой экспедиторской фирмой для компании Petrotrin в Тринидаде было проведено сравнение процесса замедленного коксования с производительностью 20 000 барр/день с процессом переработки тяжёлой нефти от RedMountain. Процесс замедленного коксования является процессом, обычно применяемым для переработки битума или остатков нефтеперегонки. Технология переработки тяжёлой нефти от Red Mountain обладает рядом преимуществ по сравнению с процессом замедленного коксования.

Рисунок 11 - Интеграция в существующие НПЗ

Для замедленного коксования требуется на 46 % больше капитальных вложений. Доход почти в два раза выше для процесса переработки тяжёлой нефти от Red Mountain. Выход жидкого продукта выше на 19% для процесса при переработке тяжёлой нефти по технологиям Red Mountain.

Процесс от Red Mountain не требует операций с твердыми продуктами. В процессе переработки тяжёлой нефти от Red Mountain производятся жидкие продукты более высокого качества. Процесс переработки тяжёлой нефти от Red Mountain улучшает газовый баланс нефтеперегонного завода.

Таблица 4 - Сравнение замедленного коксования с процессом переработки тяжелой нефти

Проект №2: Добыча 25 000 барр/ день тяжёлой нефти паровым гравитационным дренажом, паровой гравитационный дренаж вместе с процессом переработки тяжёлой нефти.

При добыче с помощью типового процесса парового гравитационного дренажа или прямой инжекции пара лёгкий разжижитель, такой как углеводородный конденсат (50…60 API), смешивается с тяжёлой нефтью для снижения её вязкости и удовлетворения требований транспортировки. Этот разжижитель часто продаётся с надбавкой к рыночной цене нефти, такой как «Брент» или «западно-техасская средняя». В большинстве случаев результирующая смесь состоит на 35 % из разжижителя и 65 % битума (по весу). Технологии переработки тяжёлой нефти от Red Mountain могут быть использованы для получения синтетической нефти из части добычи, которой можно заменять приобретаемый на стороне и доставляемый дорогостоящий разжижитель. Альтернативным вариантом является переработка в синтетическую нефть всего объёма добычи. Было проведено соответствующее изучение для добывающей компании с производительностью 25 000 барр/день. Для предприятия капитальные затраты определялись вместе с процессом переработки тяжёлой нефти и без него. Третьей опцией была гидроочистка средней части дистиллята синтетической нефти для удовлетворения спецификации по низкому содержанию серы и, таким образом, получения более высокой рыночной стоимости синтетической нефти. Базовое предприятие только с паровым гравитационным дренажом и разжижителем дало доход в 32 % до вычета налогов по сравнению с 37 % в случае с нашей переработкой тяжёлой нефти. Опция гидроочистки дала 38 % дохода.

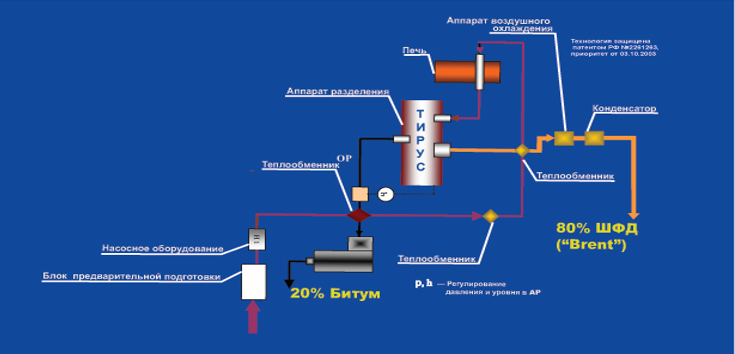

Технология «ТИРУС» переработки тяжелой высоковязкой нефти

Технология «ТИРУС» (рисунок 11) основывается на совместном термомеханическом воздействии на сырье с использованием законов гидродинамики и тепломассообмена для организации инициированного крекинга в условиях кавитации и ультразвуковых колебаний.

Исследования и принципиальная конструкторская проработка оборудования для осуществления процесса «ТИРУС» проведены на пилотной установке производительностью до 200 кг/ч (1500 тонн в год) по сырью.

Ей присуще то, что:

- в аппаратах «ТИРУС» нет движущихся частей, что увеличивает ресурс оборудования;

- после обработки сырья в аппарате «ТИРУС» выход наиболее ценных светлых (бензиновых и дизельных) продуктов увеличивается в 2-15 раз в зависимости от состава сырья (тяжелая нефть, мазут и т.д.);

- в предлагаемой технологии катализаторы и реагенты не используются, поэтому стоимость процесса и оборудования значительно (примерно в 10 раз) меньше, чем при использовании известных углубляющих процессов, например каталитического и гидрокрекинга, при сопоставимых результатах.

Рисунок 11 - Схема переработки тяжелой высоковязкой нефти по технологии «ТИРУС»

Термомеханический крекинг по технологии «ТИРУС» показал следующие результаты:

- количество широкой фракции дистиллятов (ШФД – легкая часть разделения) составило 68 – 72 % масс.в зависимости от режима процесса;

- содержание в ШФД целевых топливных композиций составило 85 – 86 % масс., из них бензиновой фракции – 19,9 % масс., керосиновой – 14,7 % масс., дизельной (240 – 360º С) – 65,4 % масс;

- общее содержание целевых продуктов с температурой кипения до 360º С в процессе термомеханического крекинга увеличилось с 8,1 % масс.до 58 – 62 % масс.